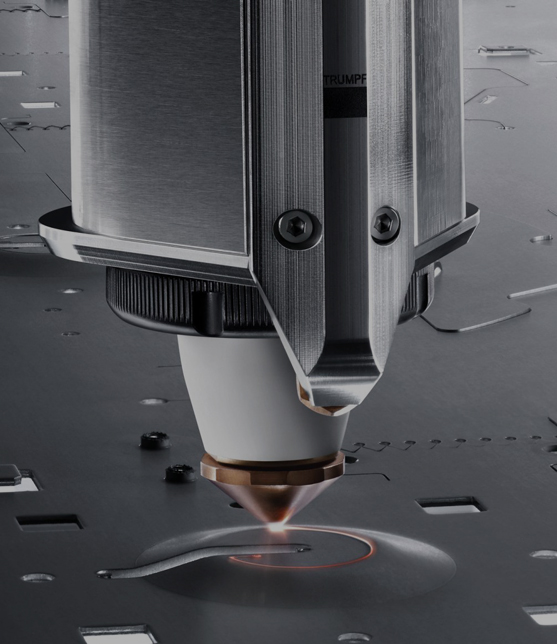

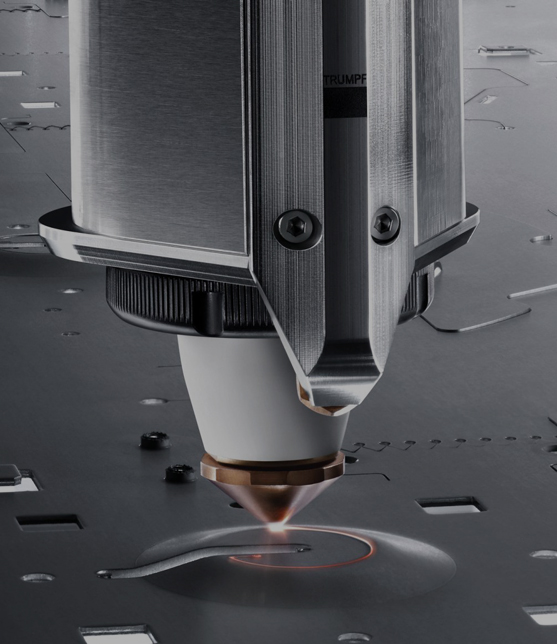

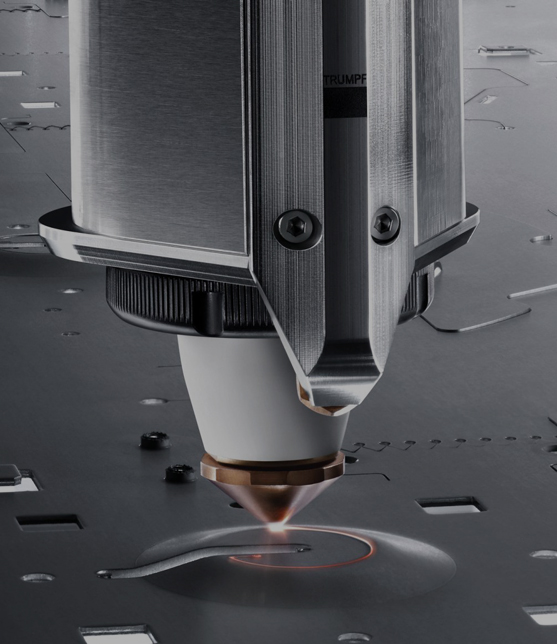

Что такое резка проволоки? Принцип резки проволоки: используя движущиеся тонкие металлические проволоки (молибденовая проволока) в качестве электродов, заготовка формируется с помощью импульсной резки искровым разрядом. Используя тонкую молибденовую проволоку в качестве инструментального электрода для резки, цилиндр для хранения проволоки заставляет молибденовую проволоку попеременно двигаться вперед и назад, а энергия обработки подается импульсным источником питания. Залейте рабочую текучую среду между электродной проволокой и заготовкой. Верстак перемещает сервопривод в соответствии с искровым зазором в соответствии с заданной программой управления в двух координатных направлениях горизонтальной плоскости, чтобы синтезировать различные кривые и обрезать заготовку по форме. Классификация резки проволоки: ---- Быстрая резка проволоки, скорость 6-12 мм/с. ---- Резка средней проволоки, преобразование частоты и несколько функций резки на основе быстрой резки проволоки ---- Медленная и высокоточная резка проволоки, скорость 0,2 мм/с. Некоторые особенности каждой резки проволоки Скорость Точность Толерантность Шероховатость поверхности Быстрая резка проволоки Самый быстрый самый низкий +/- 0,01 мм Резка средней проволоки Середина Середина +/- 0,005 мм Медленная и точная резка проволоки самый медленный Наибольший +/- 0,002 мм ⇒ Характеристики технологии резки проволоки - Возможность обработки проводников и полупроводниковых материалов с высокой твердостью, высокой прочностью, высокой хрупкостью и высокой ударной вязкостью. -Обработка небольших отверстий неправильной формы, узких зазоров и деталей сложной формы -Поверхность заготовки меньше подвержена тепловому воздействию, пригодна для обработки термочувствительных материалов; точность обработки i высокая из-за концентрации энергии импульса в очень небольшом диапазоне -Электродная проволока не контактирует напрямую с заготовкой и не имеет макроскопической силы резания, что выгодно при обработке заготовок с низкой жесткостью. -Из-за узкого режущего шва, образующегося во время обработки, фактическая степень эрозии металла очень мала, коэффициент использования материала высок. ⇒ Объем обработки технологии резки проволоки - Обработка штампов, включая обработку больших, средних и малых штампов, таких как выпуклые формы, вогнутые формы, неподвижные пластины и разгрузочные пластины. -Обработка семейных пресс-форм, пресс-форм для порошковой металлургии, пресс-форм для гибки, пресс-форм для волочения проволоки . -Обработка шаблонов, инструменты для формовки -Обработка мелких отверстий неправильной формы, узких зазоров и деталей сложной формы, таких как микроотверстия и узкие зазоры в фильерах неправильной формы, струйных компонентах, лазерных устройствах, электронных устройствах -Обработка различных специальных материалов и конструкционных деталей, таких как электронные устройства, инструменты, электродвигатели, часы, а также шестерни, устройства с тонким корпусом - Резка различных токопроводящих материалов, особенно редких и драгоценных металлов; Резка различных специальных конструкционных деталей Некоторые причины, влияющие на шероховатость поверхности при резке проволокой Факторы, которые непосредственно влияют на шероховатость поверхности при резке проволокой, в основном включают коэффициенты электродной проволоки, коэффициенты электрических параметров, механические факторы и коэффициенты заготовки: ⇒Влияние факторов электродной проволоки -Скорость проволоки: скорость проволоки для быстрой резки проволоки составляет 9-11 м/с. Если скорость слишком высока, это повлияет на плавность работы молибденовой проволоки. Для обеспечения качества обработки поверхности скорость проволоки должна быть максимально снижена. -Длина молибденовой проволоки: при постоянных условиях обработки увеличение эффективной рабочей длины проволоки может уменьшить количество коммутаций молибденовой проволоки, уменьшить тряску проволоки, повысить стабильность процесса обработки и улучшить качество поверхности. обработка -Натяжение молибденовой проволоки: разрядка при резке проволоки составляет 0,01 мм. Если проволока слишком ослаблена и не может обеспечить стабильный разрядный зазор во время работы, это приведет к нестабильной обработке и плохой шероховатости поверхности заготовки. Перед обработкой проверьте, подходит ли натяжение молибденовой проволоки. Если он слишком ослаблен, затяните провод. ⇒Влияние факторов электрических параметров -Выбор электрических параметров, таких как ширина импульса и пиковый ток обработки: источник питания, используемый при обработке разрядом, представляет собой импульсный источник питания, который является важным фактором, влияющим на шероховатость поверхности обработки. Значение шероховатости поверхности увеличивается с увеличением пикового тока обработки, ширины импульса...

Горячие Теги :

Резка проволоки

машина для резки проволоки

Читать далее